Wysoka jakość składników mieszanki i umiejętne dozowanie zbrojenia rozproszonego – to cechy charakterystyczne fibrobetonowych mieszanek betonowych. Są one projektowane pod specjalne wymagania zarówno wykonawców posadzek, jak również dostawców materiałów utwardzających.

Istnieje szereg zasad przy ustalaniu składu mieszanki betonowej, do której ma zostać dodane włókno (stalowe, polimerowe czy inne), których należy przestrzegać, i wiele parametrów, które muszą być na bieżąco kontrolowane.

Zbrojenie mieszanki betonowej

Za początek stosowania włókna rozproszonego dodawanego do mieszanek betonowych uważa się rok 1874, kiedy to A. Bernard z Kalifornii opatentował swój pomysł dorzucania odłamków stalowych do betonu w celu jego wzmocnienia. Trzydzieści sześć lat później, w roku 1910,

H. Porter wysuwał tezę na temat zwiększenia jednorodności betonu zbrojonego prętami stalowymi przy pomocy krótkich drutów. Ten sposób zbrojenia został opatentowany dopiero we Francji w 1918 r. przez H. Alfsena. Alfsen opublikował metodę wzmocnienia wytrzymałości betonu na rozciąganie – zaproponował dodanie do niego krótkich włókien drewnianych i stalowych oraz innych materiałów.

To właśnie on w swoich publikacjach jako pierwszy zwrócił uwagę na problem zakotwienia krótkich włókien w mieszance betonowej (jej matrycy) oraz na wpływ chropowatości powierzchni włókna na przyczepność mieszanki betonowej. Kolejną osobą podejmującą się tematu zbrojenia rozproszonego w betonie był

N. Zitkievic, który w 1938 roku opatentował sposób zwiększenia odporności betonu na uderzenia poprzez dodanie drutów stalowych do mieszanki betonowej.

Źródło: Joanna Nowak

Jedną z najważniejszych publikacji XX wieku dotyczących włókien stalowych jako dodatku do betonu jest artykuł G. Constantinescu z roku 1943, w którym autor opisuje kształty włókna stalowego oraz przedstawia i wyjaśnia twierdzenie dotyczące rozkładu zarysowań i wytrzymałości betonów zbrojonych włóknem stalowym. Mieszanina standardowego betonu (cement, woda oraz kruszywo) i włókna stalowego uzyskała miano fibrobetonu (zwanego także włóknobetonem oraz drutobetonem).Wiele lat doświadczeń oraz ogromna liczba badań prowadzonych w ośrodkach laboratoryjnych pozwoliły na przeanalizowanie różnych rodzajów i typów włókien stalowych oraz wybranie kilku o najlepszych właściwościach. Rodzaj stosowanego włókna oraz jego efektywność zależne są od jego kształtu. Włókna dzielimy ze względu na: kształt (faliste lub haczykowato zakończone), smukłość (parametr wpływający m.in. na prawidłowość rozmieszczenia włókna w mieszance betonowej) i wytrzymałość na zerwanie (obecne włókna charakteryzują się wytrzymałością na poziomie między 1000 a 2000 MPa).

Włókna polimerowe według polskiej normy

Polska norma PN-EN 14889-2 opisuje włókna polimerowe jako proste lub odkształcone fragmenty zorientowanego, wytłaczanego i ciętego materiału polimerowego, zdolnego do jednorodnego wymieszania z betonem lub zaprawą.

Norma obejmuje następujące syntetyki: polietylen, polipropylen, nylon, aramid, poliakryl, poliester oraz ich mieszaniny, a klasyfikuje je następująco:

- klasa Ia: mikrowłókna o średnicy < 0,3 mm; pojedyncze,

- klasa Ib: mikrowłókna o średnicy < 0,3 mm; fibrylowane,

- klasa II: makrowłókna o średnicy > 0,3 mm.

Elementy konstrukcyjne zbroi się włóknami klasy II, które znacząco wpływają na ich wytrzymałość.

Mikrowłókna polimerowe wytwarzane są w dwóch gatunkach. Włókna pojedyncze (elementarne) cięte są z przędzy na elementy o długości 6 lub 12 mm, a ich średnica wynosi ok. 20 μm. Fibrylowane włókna syntetyczne uzyskuje się natomiast przez cięcie na taśmy arkuszy folii (np. polipropylenowych o grubości

ok. 0,05 mm). Pocięte taśmy naciąga się i łączy wzdłuż ich długości (punktowo lub krzyżowo), w wyniku czego powstają fibryle. Takie włókno ma następujące wymiary: przekrój poprzeczny ok. 0,05 mm × 0,05 mm, długość 12–38 mm.

W zależności od obciążeń mających przypadać na posadzkę oraz jej typ dozowanie włókna kształtuje się w przedziale od 0,1% do 0,3% objętości mieszanki betonowej (czyli od 0,9 do 2,7 kg/m3 mieszanki betonowej). Makrowłókna różnią się od mikrowłókien syntetycznych nie tylko większą średnicą, ale także długością.

Klasa II charakteryzuje się długością włókien od 40 do 60 mm, a ich średnica mieści się w zakresie od 0,5 do 1,5 mm. Tych włókien daje się więcej niż włókien mikro. Dozowanie według normy zawiera się w przedziale od 1,5 do 12 kg/m3 (czyli od 0,2% do 1,35%) mieszanki betonowej i jest uzależnione od parametrów, które docelowo musi spełniać beton.

| Parametr | Jednostka masy | Włókno stalowe | Włókno polimerowe | Włókno bazaltowe |

| Gęstość | t/mm\(^3\) | 7,8 | 0,9-1,4 | 1,7-2,65 |

| Długość | mm | 8-60 | 6-54 | 25-54 |

| Średnica | μ | 20-80 | 12-34 | 12-18 |

| Moduł Younga | GPa | 190-210 | 35-40 | 70-90 |

| Wytrzymałość na rozciąganie | Mpa | 550-1100 | 480-1320 | 700-1680 |

| Wydłużenie przy zerwaniu | % | - | 2-4 | 0,5-1,6 |

| Odporność na korozję | - | Nie | Tak | Tak |

| Przyczepność do betonu | - | Bardzo dobra | Słaba | Bardzo dobra |

| Cena | zł/kg | 2,8-4,5 | 20-27 | 30 |

Zależnie od materiału (syntetyku), z którego zostało wykonane włókno, jego kształtu i właściwości mechanicznych wytrzymałość na rozciąganie waha się od 100 do 650 MPa.

Włókna polimerowe są coraz powszechniejsze i powoli wypierają z rynku włókno stalowe.

W tabeli 2 porównano kilka wybranych typów włókna syntetycznego firm Astra, Bautech oraz Chryso.

| Parametry | Jednostka masy | Polyex Mesh | Baumex | Fibre S40 |

| Producent | - | Astra | Bautech | Chryso |

| Baza chemiczna | - | Poliolefina | Polimer | Polipropylen, polietylen |

| Gęstość | t/mm\(^3\) | 0,91 | 0,91 | 0,92 |

| Długość | mm | 54, 38 i 24 | 39 | 40 |

| Średnica | mm | 0,45 | 0,78 | - |

| Wytrzymałość na rozciąganie | Mpa | 550-650 | 470 | 600 |

| Moduł Younga | GPa | - | 3,6 | 5 |

Zastosowanie włókien polimerowych

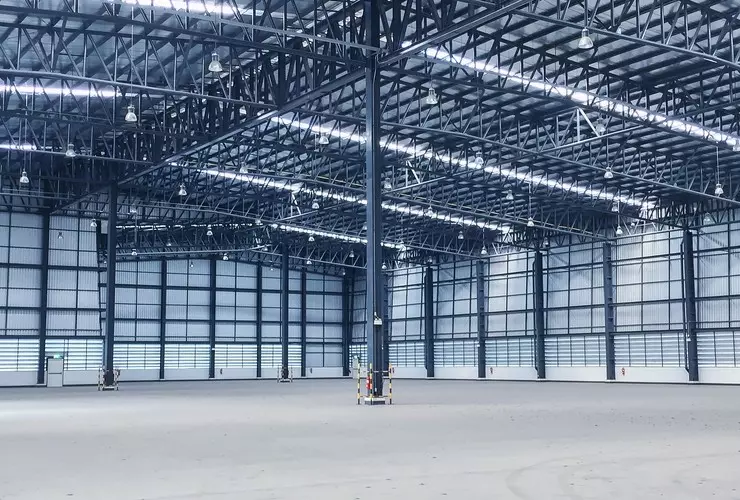

Szeroki wybór włókien polimerowych na rynku pozwala na odpowiedni ich dobór w zależności od oczekiwanych rezultatów. Są one wykorzystywane do zbrojenia nawierzchni betonowych zewnętrznych

(np. lotniskowych, ze względu na odporność na korozję) oraz wewnętrznych (np. posadzek przemysłowych). Mogą posłużyć także jako wzmocnienie prefabrykatów betonowych narażonych na agresywne działanie środowiska zewnętrznego (np. rur kanalizacyjnych) oraz w betonie natryskowym. W Polsce włókno polimerowe jest jednak wybierane niezbyt chętnie – posadzkarze obawiają się, iż będzie ono nieestetycznie wystawało po zatarciu płyty. Mikrowłókno polimerowe stosowane jest głównie jako dodatek przeciwskurczowy, np. przy stosowaniu zbrojenia tradycyjnego, natomiast makrowłókno jest już elementem typowo kośnym w konstrukcji. Średnia cena makrowłókna polimerowego jest blisko siedmiokrotnie wyższa niż cena włókna stalowego, ale jego średnie zużycie jest ok. 15 razy mniejsze (często zamiast 25 kg/m3 włókna stalowego wystarczy dozować 1 lub 1,5 kg/m3 makrowłókna polimerowego, co daje oszczędność ok. 50–70% kosztów zbrojenia w 1 m3 mieszanki betonowej).

Źródło: Joanna Nowak

Włókna stalowe

Wciąż jednak niemal 95% posadzek w Polsce jest zbrojonych włóknem stalowym. Norma PN-EN 14889-1 określa włókno stalowe jako proste lub odkształcone fragmenty drutu stalowego ciągnionego na zimno, proste lub odkształcone włókno cięte z arkusza, włókna uzyskiwane ze stopu, włókna skrawane z drutu ciągnionego na zimno oraz włókna walcowane z bloków stalowych, odpowiednie do jednorodnego wymieszania.

Pierwsze stosowane w historii włókna stalowe do betonu miały postać prostych odcinków drutu. Niestety, właściwości fizyczne wyrobu powodowały słabą przyczepność kompozytu betonowego do powierzchni zbrojenia, w konsekwencji czego wytrzymałość stali nie była w pełni wykorzystywana. Na przestrzeni lat testowane więc były różne postaci włókien (zmieniane były kształty i przekroje oraz pokrycia drutu) w celu znalezienia jak najlepszego połączenia z matrycą betonową.

Badania oraz próby prowadzone na włóknach stalowych pozwoliły na określenie najefektywniejszych typów włókna i zawężenie asortymentu producentów do kilku podstawowych typów.

| Parametry | Jednostka masy | HE 75/50 | Steelbet 50/0,65 |

| Producent | - | ArcelorMittal | Urban Metal |

| Długość | mm | 50 (+2/-3) | 50 (+/- 2) |

| Średnica | mm | 0,75 (+/- 0,04) | 0,65 (+0,04/-0,03) |

| Wytrzymałość na zerwanie | N/mm\(^2\) | 1200 | 1100 |

Szeroki zakres oferowanych włókien pozwala na najbardziej odpowiedni i ekonomiczny ich dobór w zależności od potrzeb. Włókna stalowe możemy nabyć w formie haczykowato zakończonej lub falistej. Producenci sugerują, aby włókno stalowe było dodawane w wytwórni betonu bezpośrednio na kruszywo, które ma posłużyć do wykonania mieszanki betonowej (powinno ono zostać wdmuchane lub wsypane przy pomocy podajnika taśmowego). W przypadku, gdy spotykamy się z niskim dozowaniem włókna na jednostkę mieszanki, możemy zezwolić na dozowanie ręczne na budowie bezpośrednio do betonowozu. Niemniej jednak każdy z tych sposobów powinien być szczególnie nadzorowany i kontrolowany, ponieważ – szczególnie przy stosowaniu bardzo smukłych włókien – zdarza się, że włókna łączą się ze sobą w skupiska (tzw. jeże – zjawisko to nie jest opisane przez normy żelbetowe). Aby uniknąć tego zjawiska, część producentów zdecydowała się kleić swoje włókna w pasma na etapie produkcji, które odłączają się od siebie na etapie mieszania z mieszanką betonową. Inni natomiast układają włókna w kartonie idealnie jedno przy drugim, nie łącząc ich ze sobą.

Włókna stalowe znajdują wielu przeciwników ze względu na brak odporności na korozję. Prowadzono wiele badań w celu sprawdzenia, czy skorodowane włókna mają wpływ na korodowanie betonu oraz czy powoduje to obniżenie nośności elementu. Badania polegały na wymuszeniu pęknięć elementu żelbetowego do

0,3 mm, gdzie po pięciu latach zauważono korozję powierzchniową włókien, lecz nie wpłynęło to na nośność tego elementu.

| Główne rodzaje | Rodzaj cementu powszechnego użytku | Skład (w procentach masy) | ||||||||||

| Składniki główne | Składniki drugorzędne | |||||||||||

| Klinkier | Żużel wielkopiecowy | Pył krzemionkowy | Pucolana | Popiół lotny | Łupek palony | Wapień | ||||||

| naturalna | naturalna wypalana | krzemionkowy | wapienny | |||||||||

| K | S | D | P | Q | V | W | T... | |||||

Dalsza część jest dostępna dla użytkowników z wykupionym planem