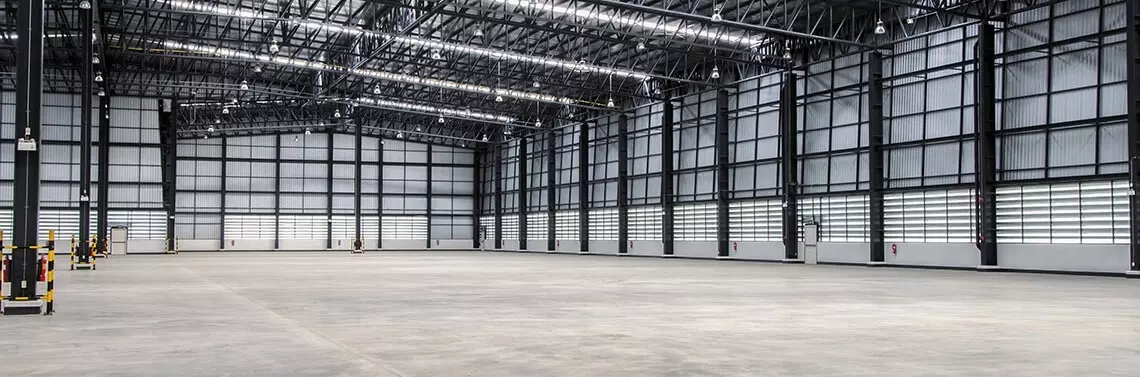

Jakość posadzek w obiektach przemysłowych jest jednym z największych zmartwień zarówno inwestorów, jak i generalnych wykonawców. Ponieważ posadzki nieustannie poddawane są wielu obciążeniom, kluczowe jest ich prawidłowe zaprojektowanie, uwzględniające warunki przyszłej eksploatacji i właściwości materiału, jakim jest beton. Ich główne cechy, czyli nośność, równość (płaskość) oraz ścieralność, to podstawowe elementy, które najbardziej interesują przyszłego użytkownika.

Płyty betonowe w halach dzielimy na dwa rodzaje: spoinowe i bezspoinowe. Pierwsze z nich wyróżniają się nacięciami skurczowymi, prowadzonymi zwykle w siatce kwadratów (lub prostokątów zbliżonych wymiarami, o stosunku maksymalnym długości boków wynoszącym 1 : 1,5), drugie natomiast są wielkopowierzchniowymi płytami bez dylatacji pomiędzy szwami roboczymi – dylatacjami konstrukcyjnymi.

Projektowanie posadzek

Posadzki cięte dedykowane są głównie halom i pomieszczeniom, w których przez płytę przechodzą inne elementy pionowe niż tylko słupy, czyli np. kanały bądź wpusty, lub gdy wymagane jest, aby płyta wykonywana była w spadach. Bezdylatacyjne płyty projektujemy w halach magazynowych o wymaganych często podwyższonych parametrach równości, np. dla wózków wysokiego składowania – wówczas nie tylko uzyskujemy posadzkę „równiejszą”, ale także, dzięki temu, że nie ma nacięć wypełnionych masą dylatacyjną, wózek poruszający się w obrębie wąskiej alejki transportowej nie buja się na dylatacjach (co jest ważne w aspekcie zarówno jakości składowania, jak i BHP).

Konstrukcja spoinowa

Posadzki przemysłowe nacinane to płyty o wymiarach do 12 x 12 m w siatce dylatacji pozornych. Ten typ posadzki projektowany jest głównie w miejscach o stosunkowo niskim natężeniu ruchu kołowego oraz tam, gdzie nie jest wymagana wysoka estetyka. Często posadzki tego rodzaju projektowane są na halach produkcyjnych ze względu na występowanie licznych dodatkowych elementów pionowych, które przechodzą przez całą grubość posadzki, np. fundamenty, kanały czy otwory technologiczne. W takim przypadku wybór spoinowej konstrukcji posadzki pozwala dobrać nam indywidualny plan nacięć pozornych dla płyty, zabezpieczający wszystkie newralgiczne miejsca narażone na powstanie rysy czy to od narożnika słupa, czy od krawędzi kanału.

Często też zaprojektowanie konstrukcji posadzki warunkuje kształt hali. W budynkach o skomplikowanej kubaturze, z wieloma różnymi pomieszczeniami i o niejednolitej konstrukcji, projektuje się posadzki nacinane – jako bezpieczniejsze i stwarzające więcej możliwości wykonawczych.

Nacięcia przeciwskurczowe

Pierwszym ważnym elementem, od którego rozpoczyna się wymiarowanie, jest właściwe rozmieszczenie nacięć przeciwskurczowych (zależne od kształtu posadzki oraz obciążeń przypadających na płytę, np. nie należy prowadzić nacięcia bezpośrednio pod stopą regału ani w jej bardzo bliskim sąsiedztwie). Trzeba też pamiętać, aby pola ograniczone dylatacjami skurczowymi miały kształt zbliżony do kwadratu (jak już wspomniano, maksymalny stosunek długości boków pola bezdylatacyjnego wynosi 1:1,5), aby został zachowany równomierny skurcz betonu. Dylatacje pozorne wykonywane są na głębokość ok. 1/4–1/3 wysokości płyty w celu uwolnienia naprężeń rozciągających (w odpowiednim czasie po ułożeniu mieszanki betonowej, w zależności od szybkości wiązania).

Posadzki cięte dedykowane są głównie dla hal i pomieszczeń, w których przez posadzkę przechodzą inne elementy pionowe niż tylko słup.

Zjawisko kurczenia i rozszerzalności betonu

Płyta poniżej miejsca nacięcia sama się dylatuje. Pierwotna szerokość spoiny to ok. 3–5 mm zaraz po nacięciu. Dylatacje te nieznacznie kurczą się i rozszerzają w zależności od panującej w hali temperatury – zjawisko kurczenia i rozszerzalności betonu. Niestety, są one największą wadą posadzek dylatowanych. Poza względami estetycznymi (gdzie np. ruch kołowy powoduje wyłamywanie się krawędzi nacięć, pomimo wypełnienia ich materiałem elastycznym) mogą pojawić się inne problemy, np. pionowe przemieszczanie się płyt względem siebie lub wypaczenia spowodowane nierównomiernym wysychaniem mieszanki, wybijającymi wodami gruntowymi przez podbudowę czy nierównomiernym osiadaniem.

Przenoszenie obciążeń

Nacięcia przeciwskurczowe wprowadzane są również ze względu na konieczność ograniczenia przenoszenia obciążeń. W ten sposób można łatwo oddzielić fragment posadzki bardzo mocno obciążony od miejsca, które takiego ciężaru nie musi przenosić. Możemy wtedy ustawić ciężki element produkcyjnej linii technologicznej na jednym polu posadzkowym, nie martwiąc się, że na sąsiednich będą występowały takie same wysokie naprężenia. W zależności od rozwartości szczeliny przenoszone są następujące wartości obciążeń: dla szczeliny o rozwartości ok. 1 mm – ok. 80% obciążenia, a już dla szczeliny szerokości 3 mm to przenoszenie spada do 45% wartości. W momencie zakończenia wiązania mieszanki betonowej szczeliny mają średnią szerokość ok. 5 mm i w tym momencie przenoszą już tylko 5% obciążenia z płyt sąsiadujących.

Obciążenia statyczne i dynamiczne

Podłoga w hali narażona jest na różnorodne oddziaływania, które można podzielić na cztery grupy. Pierwszą z nich są podstawowe obciążenia statyczne. Charakteryzują się one głównie powolnym przyrostem w czasie. Ważną rolę odgrywają też obciążenia dynamiczne, szybko zmieniające się w czasie, osiągające maksymalne i minimalne wartości w bardzo krótkiej amplitudzie czasowej.

Obciążenie montażowe

Następnym – niestety, często pomijanym przez projektantów – elementem jest obciążenie montażowe. Zwykle jest ono wyższe niż docelowe obciążenia przewidywane na hali. Jest to suma ciężarów, które będą pracowały przy montowaniu elementów linii produkcyjnych, suwnic czy innych technologii mających pracować na hali. Często ciężary dźwigów, transporterów czy np. elementów mających opierać się na fundamentach przekraczają siły, na które była projektowana dana płyta posadzkowa, co czasem ma, niestety, fatalne skutki.

Obciążenia mechaniczne

Czwartą grupą oddziaływań są obciążenia mechaniczne, gdzie głównym problemem jest niewłaściwe użytkowanie posadzki, tzn. przesuwanie (np. pełnych palet), przetaczanie, uderzanie (np. zrzucanie palet z regałów) czy pchanie (np. stalowych zbiorników).

Ścieralność posadzek

Zależnie od wymagań inwestora, klasę ścieralności samego betonu oraz posypki utwardzającej można odpowiednio dobrać, na podstawie parametrów gwarantowanych przez producentów. Beton ze względu na ścieranie dzielimy na trzy klasy: XM1 (min. C30/37) – najniższa klasa odporności, dla podłóg przemysłowych umiarkowanie zagrożonych ścieraniem, takich jak w halach przemysłowych, po których poruszają się pojazdy z kołami pneumatycznymi; XM2 (min. C30/37) – średnia klasa odporności, dedykowana podłogom silnie narażonym na ścieranie, np. w magazynach, w których pracować będą pojazdy na pełnym ogumieniu; XM3 (min. C35/45) – najwyższ...

Dalsza część jest dostępna dla użytkowników z wykupionym planem